统计过程控制

在20世纪90年代,随着新的工艺和新材料的应用,电子元器件产品呈现高集成,高智能,高技术综合化的特点,同时产品的质量水平迅速提高。目前国际上高质量电子元器件生产线工艺不合格率已经降至百万分之几的水平,电子元器件失效率降至非特数量级(平均失效时间109小时,即失效率10非特)。在这种情况下,统计过程控制(Statistical Process Control简称 SPC)得到了越来越广泛的运用。统计过程的发展可以追溯到十九世纪三十年代。1924年,美国贝尔实验室的沃尔特.休哈特博士根据数理统计的原理提出了基于控制图的统计过程控制理论,其主要作用是判断生产过程是否处于稳定状态并分析受控状态,以便发现异常情况,从而及时采取有效的措施,起到防患与未然的作用。

常规控制图

在实际生产中,引起产品质量波动的偶然因素和异常因素总是交织在一起的,如何加以区分并非易事。统计过程技术中的过程受控状态分析的主要目的就是利用控制图作为手段,从起伏变化的工艺参数数据中确定生产过程中是否存在异常因素,以便更好地控制和稳定产品质量。控制图成为实施统计过程控制的核心。工艺参数数据可分为计量型和计数型两种,这两种数据绘制控制图的理论基础相同,只是计量型数据的控制图以正态分布为基础,计数型数据的控制图一般以二项分布或泊松分布为基础。对计量型工艺参数采用的常规控制图理论是由一定条件的。要求被分析的数据一定要服从IIND(Independently and Identically Normally Distributed)条件。即独立的且服从正态分布。

非参数工艺参数

随着统计控制在各行业运用的越来越广泛,同时也发现在很多高科技企业实际业务中也存在着大量非参数过程,不再满足休哈特控制图的假设前提,甚至无法找到适合的分布。如果还是采用常规控制图将会产生对工艺过程的“误判”。这将引发多方面的问题:系统产生的大量“报警”无法找到原因,导致用户对控制系统失去信心,最终被唾弃;亦或为减少“报警”而控制限为被放宽,当制成出现问题根本无法预警,系统形同虚设。在此情况下,数据的正态转换也常常发挥不了作用。

分位数控制

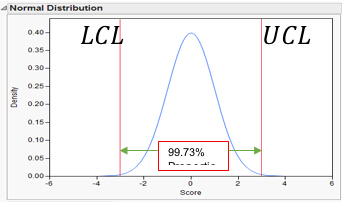

非参数工艺控制的主要挑战是如何设定合理的控制限,既能不被相对“难以捉摸”工艺波动所干扰,又能在工艺出现异常时准确的预警。回顾传统控制限计算的方法,其实是定义±3σ的区间的界限,其中涵盖99.73%的分布。由此如果可以通过非参数分布的99.73%的分位数,反推控制限的数值,从而达成对非参数过程的统计控制。

传统正态分布统计过程控制限的推算

但是如何实现仍是非常挑战的任务,因为这种方法需要大量的数据来确保得到精确的控制限。借助JMP(全球最大的统计学软件公司SAS的产品)的数据计算能力与过程控制模块便能实现这一复杂的过程控制。以一个单边非参数分布为例,利用JMP可以方便地得到99.73%,95.45%,68.27% (相当于6σ,4σ,2σ)的控制限, 将其运用于控制图就完成了非参数分布的统计过程控制。此方法使用了未经变动的原始数据,使得过程信息完整可靠,同时根据分布的特点,具有良好的覆盖能力,又对过程起到了科学的监控作用。